Wszystkie maszyny produkcyjne oraz ich zespoły (ciągi technologiczne) wprowadzane do obrotu lub użytkowania po raz pierwszy w Unii Europejskiej muszą spełniać tak zwane zasadnicze wymagania bezpieczeństwa. W przypadku maszyn, najważniejsza jest oczywiście dyrektywa maszynowa (2006/42/WE), która reguluje zasady bezpieczeństwa maszyn jako produktów oraz sprzętu elektrycznego w nich zainstalowanego. W europejskim systemie bezpieczeństwa produktowego określono, że ponieważ w zasadzie wszystkie maszyny są zasilane lub sterowane w użyciem energii elektrycznej należy zakresem dyrektywy maszynowej objąć i wszelkie aspekty odnoszące się do bezpieczeństwa elektrycznego. Zatem złożenie deklaracji zgodności przez producenta lub inny podmiot przejmujący obowiązki producenta (np. importer) nie obejmuje dyrektywy niskonapięciowej.

Inna sytuacja występuje w przypadku zagadnień kompatybilności elektromagnetycznej. Dyrektywa EMC 2014/30/UE jest niezależna od maszynowej i wymaga spełnienia wymaganych zasad odrębnie, oraz osobnego ich zadeklarowania.

Z powodów formalnych obie deklaracje (jako dokumenty) znacznie się różnią zawartością, co powoduje, że trzeba je tworzyć oddzielnie.

W przypadku kompatybilności elektromagnetycznej nie zawsze wystarcza też stosowanie się przy produkcji do ogólnie przyjętych zasad dobrej praktyki inżynierskiej, lecz trzeba posługiwać się badaniami wyrobów przeprowadzanymi przez podmioty trzecie, posiadające nie tylko wystarczające kompetencje, ale i odpowiednie zaplecze laboratoryjne oraz nadzorowany przez instytucję akredytującą (np. PCA) system zarządzania procesem badawczym ujętym w ramy procedur najczęściej opartych na zharmonizowanych normach europejskich (EN) lub międzynarodowych (IEC).

Kolejną ważną dyrektywą związaną ściśle ze sprzętem elektrotechnicznym jest dyrektywa w sprawie ograniczenia stosowania niektórych niebezpiecznych substancji w sprzęcie elektrycznym i elektronicznym (RoHS – 2011/65/UE). Deklaracja RoHS i EMC może być sporządzona jako jeden dokument, ponieważ zawartość formalna jest identyczna.

Ponieważ praca niniejsza dotyczy okablowania, w dalszych rozważaniach skoncentrujmy się na kablach i przewodach oraz dodatkowym wyposażeniu maszyn bezpośrednio związanych z ich oprzewodowaniem.

Zakończenia kabli EMC muszą być właściwie połączone z masą, do tego celu w technice kabli siłowych służą specjalne dławiki ekranowane (rys. 3.), pozwalające na połączenie ekranu na pełnym obwodzie. Wymaganie to wynika ze zjawisk dla wyższych częstotliwości, w których liczy się bardzo kształt połączenia masy. Generalnie połączenia musza być jak najkrótsze i płaskie, aby ich impedancje falowe były na tyle niskie, iż zapewniają skuteczne działanie.

W praktyce okazuje się, że wykonanie prawidłowego połączenia jest jednak pracochłonne i trudne (rys. 3a), a każda nierówność połączenia pogarsza jego praktyczny sens. Zatem opracowano specjalną konstrukcję, z wykorzystaniem przewodzącego torusa elastycznego, który wielokrotnie skraca czas montażu i podnosi jakość połączenia.

W przypadku kabli sygnałowych obecnie w coraz licznych przypadkach mamy do czynienia z elementami gotowymi, gdzie producent oferuje do danego zastosowania przewody właściwej jakości (na przykład giętkości, przekroje, ekranowanie) i połączone z wtyczkami lub gniazdami w sposób gwarantujący zachowanie ciągłości ekranów oraz właściwą wytrzymałość mechaniczną połączeń kabel-wtyczka, czy odporność na zginanie w okolicach wtyczki. Przy wprowadzaniu gotowych kabli do szaf sterowniczych do niedawna istniał znaczny problem z zachowaniem stopnia ochrony IP, czy jak w przypadku naszych rozważań zachowania ciągłości ekranowania, co skłaniało do niekorzystania z kabli gotowych lub ich rozcinania w celu umożliwienia wprowadzenia do szafy. Postępowanie takie wiązało się jednak zawsze z pogorszeniem jakości połączeń oraz ze stratami czasu przy montażu i usuwaniu skutków ewentualnych błędów lub niedokładności. Na rysunku 4. pokazano wygodne rozwiązanie tego problemu, akceptowalne z punktu widzenia kompatybilności elektromagnetycznej.

Kable elektryczne i przewody podlegają dyrektywom: niskonapięciowej (2014/35/UE) o ile są kablami o napięciu nominalnym mieszczącym się w granicach od 50 VAC / 75 VDC do 1000 VAC / 1500 VDC, ograniczającej stosowanie substancji niebezpiecznych (2011/65/UE) o ile mieszczą się w granicach napięcia do 1000 VAC / 1500 VDC i kompatybilności elektromagnetycznej (2014/30/UE) o ile posiadają ekrany elektromagnetyczne.

Dyrektywa RoHS jest podobnie jak dyrektywa niskonapięciowa przesłaniana przez dyrektywę maszynową, o ile kable są instalowane w wielkogabarytowych stałych instalacjach przemysłowych lub wielkogabarytowych, stacjonarnych narzędziach przemysłowych instalowanych trwale przez profesjonalny personel – są to zatem w większości maszyny i zespoły maszyn pracujące na halach produkcyjnych.

Podobnie dyrektywa kompatybilności elektromagnetycznej definiuje jakościowo dwa rodzaje urządzeń podlegających jej wymaganiom, ale traktowanych odmiennie: aparaturę i instalacje stacjonarne (do których możemy zaliczyć duże maszyny i ich zespoły technologiczne).

Sama dyrektywa mówi o nich w następujący sposób:

„Do urządzeń objętych niniejszą dyrektywą należy zaliczyć zarówno aparaturę, jak i instalacje stacjonarne. Jednak należy stworzyć odrębne przepisy dla każdej z tych kategorii. Związane jest to z faktem, że o ile sama aparatura jest przedmiotem swobodnego przepływu wewnątrz Unii, to instalacje stacjonarne są instalowane do stałego użytkowania w określonych miejscach, jako zestawy różnego rodzaju aparatury, a w stosownych przypadkach, także innych urządzeń. Skład i przeznaczenie takich instalacji w większości przypadków odpowiadają szczególnym potrzebom ich użytkowników.”

Zarówno, bowiem relatywnie małe, a przez to przenośne urządzenia muszą być bezpieczne pod względem elektromagnetycznym, jak i duże, niemożliwe praktycznie do transportu instalacje, które zresztą się z tych pierwszych składają. W każdym razie w przypadku instalacji faktycznie nie ma co mówić o swobodnym przepływie. Podobnie trudno mówić o badaniu laboratoryjnym instalacji, ponieważ ani do laboratorium się dużego systemu nie da dostarczyć, ani nie ma tak wielkich komór badań elektromagnetyzmu, ani instalacja przeniesiona w inne niż docelowe miejsce nie będzie się zachowywać identycznie, ponieważ to właśnie miejsce zainstalowania znacząco wpływa na problemy kompatybilnościowe.

Kable w momencie instalowania przestają być oczywiście elementami oddzielnymi, a stają się częścią tychże instalacji, co będzie miało duże znaczenie dla przedstawianych poniżej rozważań.

Producent pierwotny i podmiot montujący.

Maszyna lub zespół maszyn jest z reguły sterowany za pomocą systemu montowanego w szafach rozdzielczych i sterowniczych. Układ szafowy zapewnia stabilizację określonych warunków pracy oraz gwarantuje z maksymalnym prawdopodobieństwem zachowanie się systemu w sytuacjach awaryjnych. Jest on również jednym z najważniejszych elementów zachowania kompatybilności środowiskowej, a w tym również kompatybilności elektromagnetycznej. Oczywiście wiele elementów systemu elektrycznego znajduje się poza nim i producent maszyny musi zadbać o zachowanie zasad bezpieczeństwa elektrycznego i kompatybilności elektromagnetycznej również dla systemu kablowego i aparatury obiektowej (urządzeń wykonawczych, czujników itd.).

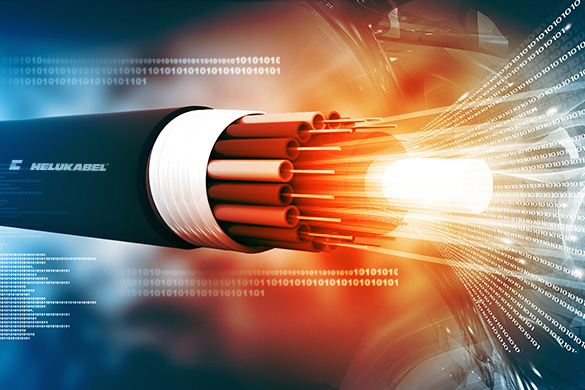

Wymagania dotyczące kompatybilności elektromagnetycznej powodują, że należy z jednej strony układ maszyny „zamknąć” jak klatkę Faraday’a za pomocą ekranów, a drugiej odciąć od sieci zasilania tworząc strefę „brudną” (elekromagnetycznie) – co wynika ze zjawisk fizycznych nieodłącznie towarzyszących urządzeniom maszyny, jak przekształtniki oraz strefę „czystą” na zewnątrz instalacji maszyny, aby nie wpływać negatywnie na sieć zasilania.

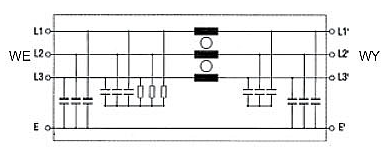

Rysunek 1. Poglądowy rysunek przedstawiający szafę sterowniczą z przekształtnikiem oraz główne elementy należące do systemu.

Na rysunku 1. widzimy uproszczoną sylwetkę szafy sterowniczej zawierającą przekształtnik średniej mocy z pośrednim napięciowym obwodem prądu przemiennego. Przekształtnik jest w tym przypadku podzielony na dwa odrębne urządzenia: prostownik (sterowany lub nie) po stronie sieci zasilającej oraz falownik po stronie sterowanego silnika (lub silników w przypadku napędu grupowego). Na wejściu prostownika patrząc od strony sieci zasilającej znajduje się specjalistyczny filtr, oddzielający obwody energoelektroniczne szafy sterowniczej od sieci zasilającej. Ponieważ do sieci zasilającej mogą być podłączane różne urządzenia (zarówno znajdujące się w danej szafie sterowniczej, jak i częściej poza nią), które muszą mieć zapewniony „komfort” elektromagnetyczny. Z tego powodu po zainstalowaniu filtru dzieli się system na dwie strefy „czystą” od filtru w kierunku sieci zasilającej oraz brudną po stronie przekształtnika. Jest to podział dotyczący zjawisk elektromagnetycznych związanych z układem kablowym. Jeśli chodzi o problem zakłóceń wyższych częstotliwości, które rozprzestrzeniają się bezkierunkowo w przestrzeni, to podział Stef na „czystą” i „brudną” zapewnia właściwie skonstruowana i przygotowana szafa sterownicza (tym zagadnieniem zajmiemy się jednak bliżej później).

Można zatem powiedzieć, że nie jest możliwe osiągnięcie zgodności z wymaganiami dyrektywy kompatybilności elektromagnetycznej bez użycia odpowiedniego dla danego środowiska (tu przemysłowe typu ”A”) filtru (rysunek 2.).

Rysunek 2. Przykładowy schemat trójfazowego, sieciowego filtra układu przekształtnikowego RFI.

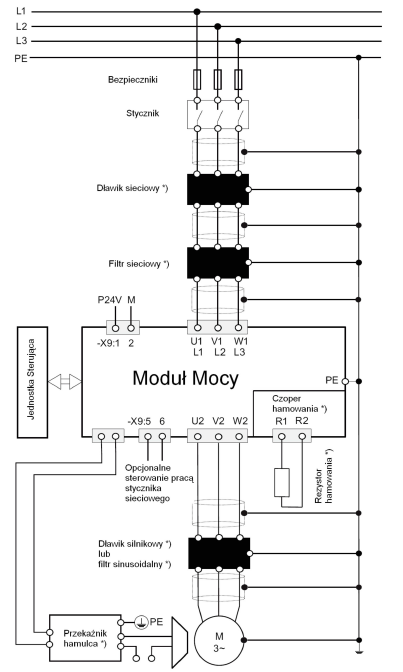

Rysunek 3. Przykładowy schemat aplikacyjny układu napędowego z przekształtnikiem częstotliwości zawierający elementy pozwalające spełnić zasady EMC.

Celem stosowania dławika sieciowego jest zmniejszenie wpływu oddziaływania przekształtnika na sieć zasilająca – zmniejszenie zawartości harmonicznych prądu. Dławik powinien być stosowany zwłaszcza w przypadku pracy z siecią słabą (moc zwarciowa sieci odpowiadająca uK > 1 %).

Dodatkowy filtr sieciowy (RFI) zapewnia uzyskanie wyższej kompatybilności elektromagnetycznej.

Dławik silnikowy zmniejsza stromości narastania zboczy napięć wyjściowych falownika. Ogranicza również wartość prądów pojemnościowych wynikających z ładowania i rozładowywania pojemności kabla silnikowego stanowiących dodatkowe obciążenie dla modułu mocy w przypadku zastosowania długich połączeń kablowych (prąd ten płynie właśnie poprzez ekran oplotowy kabla, o czym pisaliśmy wyżej).

Filtr sinusoidalny zaprojektowano w celu ograniczenia pików napięciowych oraz prądów pojemnościowych, które zwykle występują podczas pracy przekształtnika częstotliwości.

Powyższy rysunek 3. przedstawia prawidłowa kolejność łączenia przekształtnika wraz z jego opcjonalnym osprzętem. W przypadku stosowania zewnętrznych lub zintegrowanych filtrów RFI należy zawsze stosować kable ekranowane.

Bezpieczniki sieciowe i stycznik sieciowy muszą być instalowane pomiędzy siecią zasilającą a wejściem dławika sieciowego.

Wszystkie kable (jak widać na rysunku 3.) znajdujące się po „brudnej” elektromagnetycznie (rysunek 1.) stronie układu są ekranowane.

W większości przypadków zestawy szaf sterowniczych/rozdzielczych wraz z systemem okablowania oraz urządzeniami obiektowymi są projektowane i realizowane jednorazowo (na indywidualne zamówienie). Zawierają zatem dobrane w mniej lub bardziej losowy sposób (oczywiście nie z punktu widzenia danego projektu, lecz wolumenu produkcyjnego przedsiębiorstwa) kombinacje urządzeń. Nie jest wymagane badanie emisji i odporności na zakłócenia w sensie EMC tak powstających zestawów, jeżeli zostaną spełnione następujące warunki przez podmiot montujący:

- wszystkie użyte urządzenia i elementy wyposażenia spełniają wymagania EMC dla warunków środowiska docelowego użytkowania (przemysłowe lub lekko uprzemysłowione, usługowe i mieszkalne), co jest zadeklarowane przez każdego producenta danego komponentu (oznakowanego CE)

- instalację i okablowanie wykonano zgodnie z zaleceniami zawartymi w instrukcjach producentów (pierwotnych) danych komponentów, które uwzględniają ich wzajemny wpływ elektromagnetyczny.

Przy czym producent zestawu powinien otrzymać od producenta każdego urządzenia składowego lub elementu wytyczne dotyczące warunków, w których spełniają one wymagania określone w normach wyrobu, emisji lub odporności.

Warunki te dotyczą oczywiście jedynie tych urządzeń, które podlegają jako zakłócające lub mogące być zakłócanymi dyrektywie kompatybilności elektromagnetycznej.

Przykłady kabli i ich wyposażenia dodatkowego:

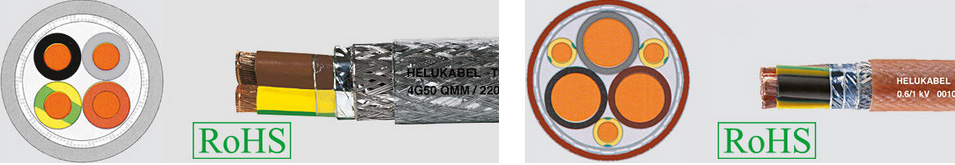

Na rysunku 4. pokazano dwa główne rodzaje kabli stosowanych do zasilania silników elektrycznych z przekształtników częstotliwości. Rysunek 4.A. przedstawia kabel klasyczny o czterech żyłach równego przekroju przy czym wartości pojemności pomiędzy żyłami czynnymi, żyłą PE oraz ekranem nie są symetryczne. Co w konsekwencji dla dłuższych połączeń przekształtnik-silnik z powodu generacji przepływu impulsowych prądów poprzez te pojemności doprowadza do asymetrii w układzie zasilania. Ponieważ nie jest to oczywiście zjawisko korzystne opracowano kable pozbawione tej ułomności (rysunek 4.B.). W kablu takim przewód PE został podzielony na trzy żyły o mniejszych przekrojach, przy czym z powodów geometrycznych suma przekroju tych żył nie jest równa jak w kablu 4.A. przekrojowi żyły czynnej, lecz jest mniejsza. Z powyższego powodu w niektórych aplikacjach może być konieczne uzupełnienie przekroju żyły PE zewnętrznym połączeniem wyrównawczym.

Rysunek 4. Widok kabli łączących silnik z wyjściem przekształtnika lub dławika lub filtra du/dt.

Charakterystycznymi cechami kabli, które zapewniają faktycznie kompatybilność elektromagnetyczną i bezpieczeństwo elektryczne połączenia falownik-silnik są:

- podwyższona odporność napięciowa izolacji 1/06 kV,

- obniżona wartość pojemności (na skutek domieszkowania izolacji oraz nieznacznego powiększenia jej grubości),

- zastosowanie podwójnego ekranu obejmującego wszystkie żyły – foliowo-oplotowego, o dużym sumarycznym przekroju poprzecznym przewodzenia,

- współczynnik wypełnienia powierzchni oplotu ekranowego powyżej 85%.

Rysunek 5. Kabel do zastosowań w robotach przemysłowych.

Zgodnie z wymaganiami bezpieczeństwa w Europie należy zapewnić urządzeniom nie tylko ochronę przed zakłóceniami elektromagnetycznymi, ale i uszkodzeniami wynikającymi z innych, przewidywalnych aspektów środowiskowych. Kompatybilność elektromagnetyczna jest częścią kompatybilności środowiskowej. Na rysunku 5. pokazano przykładowy kabel do stosowania w robotach przemysłowych, który musi być odporny na częste zginanie i skręcanie, oraz w zależności od typu czynności wykonywanych przez danego robota na iskry, czy temperaturę.

Jak widać wszystkie pokazywane tu jako przykłady kable spełniają wymagania dyrektywy RoHS.

Rysunek 6. Widok dławików kablowych zapewniających kompatybilność elektromagnetyczną połączenia ekranów kabli falownikowych z masą na pełnym obwodzie (360°) ekranu.

Zakończenia kabli EMC muszą być właściwie połączone z masą, do tego celu w technice kabli siłowych służą specjalne dławiki ekranowane (rysunek 6.), pozwalające na połączenie ekranu na pełnym obwodzie. Wymaganie to wynika ze zjawisk dla wyższych częstotliwości, w których liczy się bardzo kształt połączenia masy. Generalnie połączenia musza być jak najkrótsze i płaskie, aby ich impedancje falowe były na tyle niskie, iż zapewniają skuteczne działanie.

W praktyce okazuje się, że wykonanie prawidłowego połączenia jest jednak pracochłonne i trudne (6.A.), a każda nierówność połączenia pogarsza jego praktyczny sens. Zatem opracowano specjalną konstrukcję, z wykorzystaniem przewodzącego torusa elastycznego, który wielokrotnie skraca czas montażu i podnosi jakość połączenia.

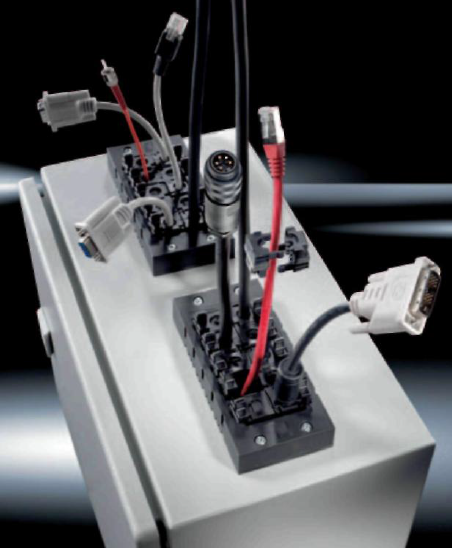

Rysunek 7. Widok przepustu kablowego przystosowanego do wprowadzania do szaf sterowniczych kabli konfekcjonowanych (z rozwiązanym i popartym certyfikatem problemem EMC).

W przypadku kabli sygnałowych obecnie w coraz licznych przypadkach mamy do czynienia z elementami gotowymi, gdzie producent oferuje do danego zastosowania przewody właściwej jakości (na przykład giętkości, przekroje, ekranowanie) i połączone z wtyczkami lub gniazdami w sposób gwarantujący zachowanie ciągłości ekranów oraz właściwą wytrzymałość mechaniczną połączeń kabel-wtyczka, czy odporność na zginanie w okolicach wtyczki. Przy wprowadzaniu gotowych kabli do szaf sterowniczych do niedawna istniał znaczny problem z zachowaniem stopnia ochrony IP, czy jak w przypadku naszych rozważań zachowania ciągłości ekranowania, co skłaniało do niekorzystania z kabli gotowych lub ich rozcinania w celu umożliwienia wprowadzenia do szafy. Postępowanie takie wiązało się jednak zawsze z pogorszeniem jakości połączeń oraz ze stratami czasu przy montażu i usuwaniu skutków ewentualnych błędów lub niedokładności. Na rysunku 7. pokazano wygodne rozwiązanie tego problemu, akceptowalne z punktu widzenia kompatybilności elektromagnetycznej.

Literatura

- [1] www.eur-lex.europa.eu

- [2] www.helukabel.pl

- [3] www.rittal.pl

- [4] H. Heublein “Transmitting data without interference” MCD Verlag, Berlin and Munich 1998

- [5] Alain Charoy “Kompatybilność elektromagnetyczne. Zakłócenia w urządzeniach elektronicznych. T.1-4” WN-T, Warszawa 2000