Rozmawiają:

Rafał Baranik Kierownik Działu Technicznego HELUKABEL Polska Sp. z o.o.

Marek Trajdos Konsultant ds. Technicznych HELUKABEL Polska Sp. z o.o.

Rafał Baranik: Panie Marku, coraz częściej zauważamy w specyfikacjach technicznych, czy kartach katalogowych różnych produktów pojęcie „ekran”. Z roku na rok mamy na rynku coraz więcej takich produktów. Dlaczego tak się dzieje i z czym jest to związane?

Marek Trajdos: Tak, to prawda, wynika to z coraz większych oczekiwań rynku. Mamy czwartą rewolucję przemysłową, która jest między innymi kolejnym etapem zwiększania nasycenia obszaru przemysłowego urządzeniami elektronicznymi. Rośnie ilość źródeł zakłóceń z jednej strony, a odbiorników tych zakłóceń z drugiej, co powoduje często niezamierzone oddziaływania między nimi. Może to nie tylko utrudniać produkcję, ale i być niebezpieczne.

RB: Czy takie zakłócenia mogą być niebezpieczne?

MT: Oczywiście. Systemy sterowania są generalnie elektroniczne, a to one przecież decydują jak zachowują się maszyny i inne urządzenia. Zatem, jeżeli wystąpi zakłócenie, system może wykonać jakiś „niebezpieczny ruch”.

RB: Czy może Pan podać przykład?

MT: Wyobraźmy sobie, że maszyna (albo jakiś fragment ciągu technologicznego) jest zatrzymana, nie wykonuje ruchu mechanicznego, ponieważ system wydał takie polecenie. Nagle napęd rusza i zaczyna przyspieszać.

RB: A jeśli maszyna nie pracuje. Ale jeżeli się nie porusza, to może po prostu jest pozbawiony zasilania?

MT: Byłoby najlepiej, lecz przy obecnym stanie techniki, to że coś się nie porusza niestety nie oznacza wcale braku zasilania. Przykładowo można godzinami utrzymywać silnik zasilony i niezahamowany mechanicznie (np. luzownikiem) w stanie bezruchu. Oczywiście stan bez zasilania jest najbezpieczniejszy.

RB: Czyli napęd może po prostu ruszyć, chociaż układ sterowania, lub może operator nie wydał takiego polecenia?

MT: Może ruszyć, oczywiście na sygnał układu sterowania, lecz zakłóconego. To tak, jakby polecenie operatora zostało zastąpione zakłóceniem, skutkami zakłócenia elektromagnetycznego. Nazywamy to niespodziewanym uruchomieniem. Z punktu widzenia bezpieczeństwa technicznego jest to problem krytyczny. Jeden z moich znajomych kilka lat temu miał taki przypadek, że w czasie uruchamiania linii produkcyjnej nagle ruszył jeden z przenośników. Na szczęście nic się nie stało, problem było jednak znalezienie przyczyny. Sytuacja powtórzyła się po pewnym czasie. Kiedy w końcu znaleziono przyczynę, okazało się, że ktoś podłączył w jednej ze skrzynek z urządzeniami sterowania (dokładnie sieciową wyspą wejściowo-wyjściową) do jednofazowego gniazda serwisowego 230VAC zasilacz telefonu komórkowego i razem z „komórką” zamknął ją. Na telefon przyszedł jakiś SMS i … uruchomił przenośnik.

RB: Faktycznie niebezpiecznie! Ale to chyba mimo wszystko nie zdarza się często?

MT: Na szczęście nieczęsto, ale w przypadku skutków zakłóceń elektromagnetycznych najczęściej mamy do czynienia nie z załączaniem, czy wyłączaniem obwodów, lecz z zakłóceniami sygnałów. Na przykład wartość ciśnienia, czy temperatury może być odczytywana przez przetwornik jako inna, niż jest w rzeczywistości.

RB: W przypadku sygnałów analogowych łatwo to sobie wyobrazić, ale w dobie czwartej rewolucji przemysłowej sygnały są głównie cyfrowe.

MT: Tak. Po to właśnie je wymyślono i wdrożono, aby były odporne na większość zakłóceń.

RB: Czyli nie ma problemu?

MT: Problemy są zawsze, tylko inne. Sygnały cyfrowej transmisji danych są odporne na większość zakłóceń. Nie ma tu sytuacji jak w przypadku sygnału analogowego, że zaindukowanie w obwodzie chwilowej wartości napięcia zakłócającego na poziomie kilkunastu miliwoltów wpłynie na powiedzmy kilkuprocentową zmianę odczytywanej wartości ciśnienia. Liczone są impulsy o kształcie prostokątnym (lub prawie prostokątnym) miliwoltowe zmiany amplitudy tych impulsów są nieznaczące. Dodatkowo przesyłanym danym towarzyszy sprawdzająca suma kontrolna – w wypadku różnicy wartości transmisja jest powtarzana do skutku.

RB: Transmisja zostanie powtórzona?

MT: Tak. I tu powstanie nowy problem – opóźnienie. W warunkach znacznych zakłóceń, transmisje będą musiały być powtarzane do skutku (nawet setki razy), co może rozsynchronizować cały system sterowania. Cóż, z tego, że będziemy wiedzieli, że kolejna paczka danych jest niewiarygodna, jeżeli przez powiedzmy minutę nie dotrze do nas żadna właściwa. To może załamać system sterowania i wyłączyć nawet linię awaryjnie. Przy jeszcze większych zakłóceniach obwody wejściowe mogą ulec trwałemu uszkodzeniu itd. Tak dzieje się w przypadku wystąpienia przepięć.

RB: Czy systemy sterowania nie powinny być skonstruowane w taki sposób, aby zapobiegać takim sytuacjom?

MT: Oczywiście, ale lepiej zapobiegać niż leczyć.

RB: Podobno zapobieganie jest zawsze najtańszą metodą eliminowania problemów?

MT: Niewątpliwie. Przecież zastosowanie w projekcie osprzętu odpowiedniej jakości i o odpowiednich parametrach, tylko nieznacznie podnosi koszt inwestycji.

RB: A poza tym, chodzi o kwestię spełnienia wymagań prawa…

MT: Tak. Mamy w Europie ścisłe normy prawne bezpieczeństwa wyrobu. W przypadku maszyn, to dyrektywa maszynowa i kompatybilności elektromagnetycznej, a w przypadku instalacji technicznych budynku, to dyrektywa niskonapięciowa, również kompatybilność i oczywiście CPR (to formalnie jest rozporządzenie, ale działa identycznie) – wymagania te, trzeba po prostu spełnić, jeżeli nie chce się popaść w konflikt z obowiązującym prawem.

RB: Pomiędzy literą prawa, a ekranem nie widać prostej zależności.

MT: Nic podobnego! Wymagania prawa (dyrektywy, rozporządzenia) są uzupełnione przez zbiory norm zharmonizowanych, które dają projektantom konkretne zalecenia.

RB: Dyrektywy wymieniliśmy, a normy?

MT: Tu nie wymienimy, bo jest ich zbyt dużo. Na szczęście, zajmując się konkretnym zagadnieniem, zbiór użytecznych norm nam się szybko zawęża. Zatem może do kilku najważniejszych warto nawiązać w tej rozmowie. Poza normami są jeszcze wytyczne producentów komponentów, którzy już rozpatrzyli określone kwestie techniczne przygotowując wyroby rynkowe, jak na przykład przemienniki częstotliwości. W zasadzie bez zawierzenia producentom (nazwijmy ich pierwotnymi), projektant nie mógłby w dzisiejszych czasach lawinowego postępu technicznego i tak zwanej „tyranii wyboru” w sensownym czasie zrealizować żadnego projektu.

RB: Czy moglibyśmy skonkretyzować?

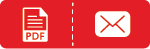

MT: Popatrzmy zatem na rysunek 1. Przedstawia on w najbardziej uproszczonej formie (tzw. jednokreskowej) przekształtnik częstotliwości zasilający silnik indukcyjny. Jednak na tym schemacie pokazano dwie szczególne pojemności pasożytnicze (Cc – kabla i CM – silnika) ich wartość dla najbardziej typowej częstotliwości 50 Hz, nie ma praktycznego znaczenia, ale falownik będący członem wyjściowym przekształtnika, generuje impulsy prostokątne (prawie) o częstotliwości modulacji, czyli o wartości kilku- kilkunastu kiloherców i to zmienia obraz sytuacji. Dla tak wysokich częstotliwości pojawia się przepływ IHF zaznaczony linią w kolorze czerwonym, który „szukając sobie drogi” płynie przez wszystkie przewodzące części konstrukcyjne (ZE – wypadkowa impedancja obwodów uziemionych) i wreszcie zamyka się do przekształtnika poprzez sieć zasilającą. Dla średnich i dużych napędów wartość tego prądu może mieć znaczne wartości sięgające kilkudziesięciu amperów. Jak widać, droga przepływu może być dość rozległa powodując zakłócenia elektromagnetyczne nawet na znacznym obszarze, powiedzmy hali przemysłowej.

Rys.1. Uproszczony schemat drogi przepływu prądów pasożytniczych w układzie napędowym z przekształtnikiem częstotliwości PWM.

RB: I mamy kłopot! Czy można go zlikwidować?

MT: Całkowicie się niestety nie da wyeliminować tego prądu. Zawsze będą występować jakieś pojemności, drogi przewodzenia itd. Można natomiast wpływ tego przepływu zredukować, zmuszając prąd do poruszania się po zadanej drodze, którą można otoczyć „opieką” ekranu.

Tak na chwilę odchodząc od kwestii czysto elektrycznych Panie Rafale, jakie znaczenie ma zastosowanie na izolacji polietylenu sieciowanego (XLPE)?

RB: Panie Marku, izolację XLPE w tego typu przewodach stosuje się głównie w celu zwiększenia obciążalności prądowej oraz temperatury pracy na żyle, a zawdzięcza się to właśnie powstałym wiązaniom (mostkom) pomiędzy łańcuchami polietylenowymi. Co do pojemności żył, to nie ulega ona zmianie, ponieważ stała dielektryczna ε znajduje się w przedziale 2,2 – 2,3 dla XLPE jak i PE. Ale powróćmy do kwestii ograniczenia zakłóceń. Jak to się robi w praktyce?

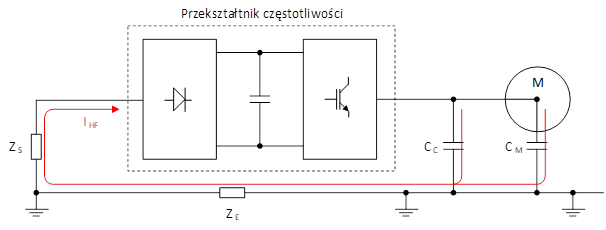

MT: Oczywiście jest literatura specjalistyczna, ale najłatwiej i do tego najskuteczniej jest skorzystać po prostu z instrukcji przekształtnika, który chcemy zakupić. Praktycznie każda instrukcja zawiera specjalny rozdział, który poświęcony jest montażowi elektrycznemu lub kompatybilności elektromagnetycznej i przynosi dokładne wskazówki. Spójrzmy przykładowo na rysunek 2. poniżej. Widzimy na nim silnik, który połączony jest z falownikiem przewodem trójfazowym z ekranem. Jak widać, jest on połączony z masą na obu końcach. Od strony sieci widzimy filtr i ewentualnie dławik. Są też pokazane wyraźnie punkty podłączenia uziemień (jest to z istoty rzeczy układ I klasy ochronności).

Rys.2. Przykładowa (typowa) ilustracja z instrukcji przemiennika częstotliwości (tu: Rockwell Automation)

RB: I to wystarczy? Nie trzeba wykonywać badań laboratoryjnych, żeby się upewnić?

MT: Nie. Widzi Pan, w kompatybilności elektromagnetycznej wyróżnia się dwa rodzaje urządzeń:

aparaturę

instalacje stacjonarne

Aparaturę się bada. Dokładnie powinni ją badać jej producenci. Taką aparaturą jest sam przekształtnik, filtr widoczny obok itd. Natomiast cały układ należy już do drugiej grupy – instalacji.

Gdybyśmy nawet zabrali ten cały zestaw do badań, to i tak zjawiska EMC w nim (jako całości) zachodzące, uległyby znacznym zmianom ilościowym. Normalnie przecież przewód nie jest zwinięty na szpuli, tylko leży w jakimś korycie, np. metalowym rozmieszczonym na ścianie hali, falownik wraz z resztą aparatury jest zainstalowany w szafie, sieć zasilania ma jakieś konkretne parametry w danym miejscu, itd. W sumie zabierając instalację lub jej fragmenty w zupełnie inne miejsce i tak niczego sensownego byśmy nie osiągnęli.

RB: Czyli należy wyciągnąć wniosek, że informacje od producentów są wystarczające?

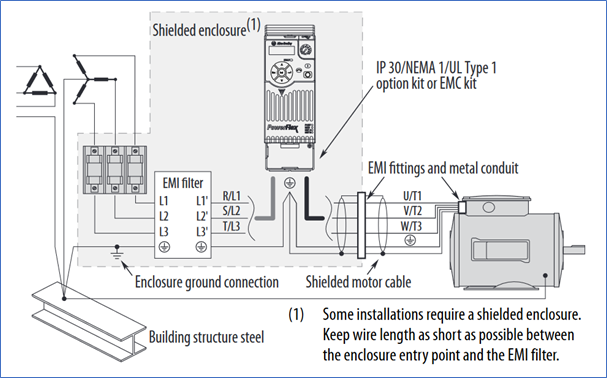

MT: W tym kierunku zmierza system. Odkąd wprowadzono pojęcie „producenta pierwotnego”, projektant wobec gigantycznej różnorodności produktów/komponentów, aby w skończonym czasie i koszcie zrealizować projekt, może w jak największym stopniu opierać się na wytycznych jak na rysunku powyżej. Te wytyczne mają bowiem konkretny sens techniczny – spójrzmy na rysunek 3. (w kontekście rysunku 2.).

Rysunek 3. przypomina 1., lecz widzimy tu (zaznaczone kolorem niebieskim) dwa ważne elementy:

przewód ekranowany łączący falownik z silnikiem

filtr sieciowy

Zmieniła się też znacząco droga przepływu prądu pasożytniczego oznaczona podobnie kolorem czerwonym. Jest krótsza, prąd płynie przez ekran, obudowę przekształtnika i kondensatory filtra. Omija konstrukcję hali lub maszyny, a przede wszystkim sieć zasilania. Źródło zakłóceń zostało zredukowane.

W zasadzie projektant poza informacjami od producentów opiera się jeszcze na zasadach dobrej praktyki i normach, tu głównie na PN-EN 61439-1 i -2 oraz PN EN 60204-1.

RB: A skąd wiadomo, jakich konkretnie komponentów dodatkowego wyposażenia falownika użyć? Producent przekształtnika chyba tego nie określa dokładnie?

MT: Tu właśnie korzysta się z norm, dobrych praktyk i materiałów producentów produkujących dodatkowe komponenty. Przykładowo silnik powinien mieć skrzynkę zaciskową, metalową, aby można wykorzystać ją jako przestrzeń ekranowaną. Wkręcamy do niej dławicę kablową przystosowaną przyłączenia przewodu siłowego ekranowanego. Spójrzmy na rysunek 4. – dławik 4-tej generacji – znaczne ułatwienie montażu, lepszy styk na pełnym obwodzie i przede wszystkim nie odcina części drutów ekranu przy zaciskaniu.

Rys. 4. HELUTOP® MS-EP4 – dławik nowej generacji.

Do powyższego dławika możemy zastosować przewód TOPFLEX®-EMV-UV-2YSLCYK-J:

Rys.5. Przewód do serwonapędów w powłoce PVC – TOPFLEX-EMV-UV-2YSLCYK-J

W ofercie HELUKABEL dostępny jest już przewód bezhalogenowy TOPFLEX®-06-EMV-UV-2XSLCHK-J (rysunek 6). W porównaniu do znanego od lat i stosowanego z dobrym skutkiem przewodu TOPFLEX®-EMV-UV-2YSLCYK-J, wyróżniają go następujące atuty:

- Średnio o 20% zwiększona obciążalność prądowa

- Temperatura pracy na żyle zwiększona z 70 do 90°C

- Klasa CPR Dca – s2, d1, a1 (przewód bezhalogenowy uniepalniony, do stosowania w większości rodzajów budynków, jedynie nie w obszarach dróg ewakuacyjnych)

- Największy przekrój wynosi aż 240 mm², co pozwala na obciążenie prądem nawet ponad

500 A pojedynczego przewodu

Ponadto przewód spełnia wymagania kompatybilności elektromagnetycznej i bezpieczeństwa elektrycznego (oznakowanie CE), jest metrowany, może być ułożony zarówno w budynku, jak i bezpośrednio w ziemi, a także wystawiony na działanie promieni UV. Wszystko to świadczy przede wszystkim o jego ogromnej uniwersalności (jeden typ przewodu falownikowego w jednym obiekcie).

Rys.6. Bezhalogenowy przewód do serwonapędów – TOPFLEX®-06-EMV-UV-2XSLCHK-J

RB: Jak połączyć te wszystkie punkty uziemienia?

MT: Na pewno nie zwykłymi odcinkami żył ochronnych. Jak mówiliśmy mamy do czynienia z wyższymi częstotliwościami, a połączenia o przekroju kołowym (jak zwykła żyła) mają niestety zbyt dużą impedancję, zatem nie będą w praktyce spełniać dobrze powierzonej im roli – nie zapewniając wystarczającego przejścia wyrównawczego. Powinniśmy zastosować taśmę plecioną uziemiającą (rys.7.)

Rys.7. Taśma pleciona uziemiająca płaska i z gładką płaszczyzną styku.

Tu znów kłania się zagadnienie jakości. Analogicznie jak w przewodzie (i dławiku silnikowym) potrzebujemy nie tylko połączenia o określonym kształcie, ale i dobrego styku powierzchniowego. Zatem liczy się ta widoczna na rys. 7. końcówka plecionki – musi być płaska, bez szwów i nagnieceń.

RB: Zatem kluczowa jest tu jakość?

MT: Oczywiście. Słaba jakość komponentów zwyczajnie się nie opłaca. Te elementy nie mają dużego udziału procentowego w wartości projektu, a jak nie mamy dobrego styku, to nie mamy dobrego efektu. Wytyczne producentów, czy normy nie precyzują takich szczegółów.

RB: Panie Marku, czy na koniec mógłby nam Pan jeszcze powiedzieć coś ciekawego na ten temat?

MT: Proszę bardzo. Odkąd zaczęto stosować napędy z przekształtnikami prądu zmiennego, dało się zaobserwować nowe, widoczne na rysunku 8. zjawisko. Łożyska w silnikach zasilanych z takich napędów zaczęły się uszkadzać w specyficzny sposób. Na bieżni powstawały takie, jak widać na zdjęciu wyżłobienia, eliminując łożysko znacznie wcześniej, niż przewidywał jego producent.

Rys. 8 Widok typowych wyżłobień bieżni łożyska będących skutkiem przepływu prądu łożyskowego.

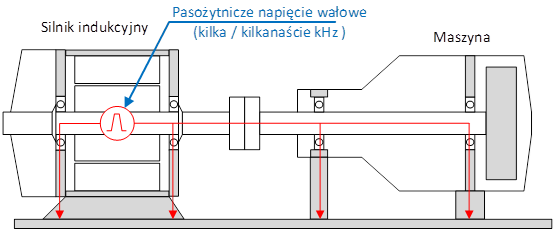

A oto przyczyna (rysunek 9.): w wyniku zasilania z falownika w silniku powstaje pasożytnicze źródło napięcia wzdłuż wału, które wzbudza przepływ prądu wysokiej częstotliwości, między innymi przez łożyska. Ponieważ powierzchnia styku w łożyskach jest relatywnie niewielka, bardzo rośnie gęstość prądu w tym miejscu i uszkodzenie gotowe.

Rys. 9. Poglądowa droga przepływu prądów łożyskowych w układzie silnik-sprzęgło bez izolacji-maszyna.

RB: Jak się temu przeciwdziała?

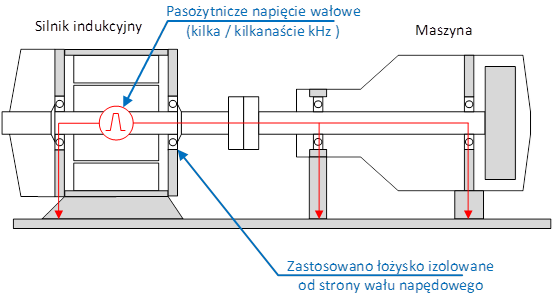

MT: Stosuje się łożyska izolowane i ustala się skuteczną (bezpieczną) drogę przepływu prądu pasożytniczego, o której była już mowa wyżej. Trzeba analizować dokładnie zagadnienie. Na rysunku 10. widzimy że zastosowano izolowane łożysko od strony wału napędowego, ale poprzez sprzęg przewodzący popłynął prąd, co spowodowało dalsze uszkodzenia łożysk silnika i maszyny.

Rys.10. Poglądowa droga przepływu prądów łożyskowych w układzie silnik-sprzęgło bez izolacji-maszyna w sytuacji, gdy tylko łożysko od strony wału napędowego jest izolowane.

MT: Jak więc Pan widzi, aby projekt był dobry trzeba brać pod uwagę dosłownie wszystko!

RB: Dziękuję Panie Marku za bardzo ciekawą rozmowę i proszę jeszcze na koniec o krótkie, podsumowujące przesłanie.

MT: „Diabeł tkwi w szczegółach” ?

Źródła: