Czwarta rewolucja przemysłowa charakteryzuje się lawinowym wzrostem komunikacji w coraz większym stopniu autonomicznych urządzeń sterowniczych. Kable/przewody wysokiej częstotliwości umożliwiają szybkie przesyłanie znacznych ilości informacji pomiędzy urządzeniami, a jednocześnie pozwalają uniknąć (przy prawidłowym doborze, prowadzeniu i połączeniach z masy) zakłóceń elektromagnetycznych, mogących mieć wpływ na pracę, czy bezpieczeństwo maszyn i urządzeń przemysłowych.

U podstaw rozwiązania problemów kompatybilności elektromagnetycznej, leży genialny w swej prostocie wynalazek tak zwanej skrętki, czyli przesyłu sygnału o niskiej energii i amplitudzie za pomocą pary przewodów ściśle ze sobą skręconych. Pomysł nie jest nowy, ponieważ przypisuje się go samemu Alexandrowi Grahamowi Bellowi (znanemu przede wszystkim z wynalezienia telefonu).

|  |

| a | b |

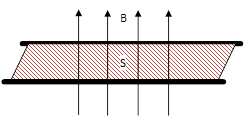

Rysunek 1. Ilustracja zasady działania skrętki w polu magnetycznym o indukcji B: a – przewody równoległe w pewnej odległości od siebie; b – przewody skręcone.

Mówiąc w uproszczeniu, poziom zakłóceń wynikających z generowania pasożytniczych napięć w obwodach zależy między innymi od wartości indukcji pola i wielkości pola powierzchni przenikanego przez fale elektromagnetyczne. Na rysunku 1. pokazano poglądowo w jak skuteczny sposób skręcenie żył obwodu elektrycznego redukuje wielkość powierzchni obejmowanej danym obwodem. Ten dość prosty zabieg był od dziesięcioleci wykorzystywany w różnych obwodach sygnałowych – początkowo analogowych, a potem cyfrowych. Wpływ skrętu żył przewodu jest tak bardzo korzystny, że niezależnie od stosowania innych, uzupełniających środków redukcji zakłóceń – zawsze żyły są parami skręcane.

Sumarycznie skręcenie żył w przewodzie/kablu sygnałowym pozwala użytkownikowi odnieść następujące korzyści:

zmniejszyć wpływ zakłóceń

zredukować promień zginania kabla

łatwiej identyfikować pary żył obwodów (te skręcone razem, muszą być używane do jednego obwodu).

RODZAJE STOSOWANYCH PRZEWODÓW I ICH NAZEWNICTWO

(pod względem elektromagnetycznym)

Znaczący wpływ na odporność kabla na zakłócenia ma ekranowanie przewodu. Dlatego też, oprócz skrętek nieekranowanych, produkowane są również przewody skręcane, ekranowane. Stosowane są dwa rodzaje ekranów:

foliowy (FTP Foiled Twisted Pair)

oplot z drutu (STP Shielded Twisted Pair)

Ekranowanie może dotyczyć całego przewodu (ekran centralny) lub ekranowane mogą być poszczególne pary skręcanych żył.

Określono zatem trzy rodzaje par przewodów pod względem ekranowania:

UTP – Unshielded Twisted Pair (skrętka nieekranowana)

FTP – Folied Twisted Pair (skrętka ekranowana za pomocą folii)

STP – Shielded Twisted Pair (skrętka ekranowana oplotem, plecionką z drutu)

Jeśli chodzi o ekran całościowy, również unormowano zapis:

U – (Unshielded) – brak ekranu

F – (Foiled) – ekran z folii

S – (Shielded) – ekran w postaci oplotu z drutu

W oznakowaniu przyjęto zapis typu: xxx/yyy, gdzie pierwsza część dotyczy całego kabla, a druga rodzaju ekranowania par przewodów.

Przykładowo:

Zapis U/UTP – oznacza skrętkę nieekranowaną (zarówno poszczególne pary, jak i cały przewód nie jest ekranowany)

Z kolei oznakowanie F/UTP – oznacza przewód, w którym poszczególne pary nie są ekranowane, ale cały kabel zabezpieczono ekranem z folii aluminiowej.

Rzadziej produkowane są inne rodzaje przewodów posiadających następujące ekranowanie:

– skrętka SF/FTP, gdzie poszczególna para skrętki jest ekranowana foliowaną, a cały przewód posiada ekranowanie w postaci folii i oplotu.

– skrętka S/FTP – gdzie poszczególna para skrętki jest ekranowana foliowaną, a cały przewód posiada ekranowanie w postaci oplotu.

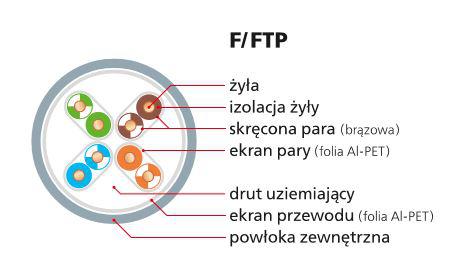

Rysunek 2. Schematyczne przekroje kabli czteroparowych, wykonanych w różnych technologiach opisanych powyżej

Rysunek 3. Przekrój kabla czteroparowego TP z ekranem foliowym i drenem1.

Ekranowanie par żył pozwala na wyeliminowanie przesłuchów pomiędzy sąsiednimi obwodami, jednocześnie na redukcję zakłóceń zewnętrznych, elektromagnetycznych niższych częstotliwości oraz radiowych. Stosując skrętkę ekranowaną należy zastosować również osprzęt posiadający ekran i odpowiednio go podłączyć. Podłączenie ekranu złożonego z oplotu drucianego nie stanowi generalnie problemu, gdyż istnieje szeroki asortyment dławików EMC oraz mocowań EMC w urządzeniach końcowych. W przypadku ekranu z foli (która jest narażona na pękanie podczas obróbki przewodu) należy pamiętać, że do poprawnego połączenia masy/uziemienia służy dodatkowa żyła stalowa – rysunek 3. (zwana też drenem)[1]. Na rysunku 3. pokazano realizację przewodu za pomocą żyły złożonej z siedmiu drutów. Stosowane są jeszcze bardziej giętkie żyły złożone z dziewiętnastu drutów, lecz należy zwracać baczną uwagę aby dla danego przypadku dobierać właściwe elementy (rysunek 4.), gdyż w czasie zamykania wtyczki część drutów może zostać przerwana, pogarszając właściwości przewodu. Oczywiście wtyki, tak samo jak przewody mają określoną kategorię.[2]

Powstaje zasadnicze pytanie: stosować cztery, czy dwie pary przewodów?

– 2 pary: 10/100 Mbit/s w Ethernecie przemysłowym

– 4 pary: 10/100/1000 Mbit/s dla sieci przemysłowej Ethernet

|

Rysunek 4. Przykład wtyczki szybko-złącznej – po lewej stronie wtyk do żył 7-drutowych, po prawej wtyk do 19-drutowych.

Obecnie stosuje się żyły:

- jednodrutowe (kable przeznaczone do układania na stałe)

- 7-drutowe (kable giętkie)

- 19-drutowe (kable bardzo giętkie)

W praktyce, ekranowanie stosuje się w profesjonalnych instalacjach, które są narażone na zakłócenia. Należą do nich takie obiekty jak hale zakładów przemysłowych, lotniska, czy szpitale, gdzie mamy do czynienia z aparaturą emitującą znaczną ilość promieniowania elektromagnetycznego.

Instalacja skrętki ekranowanej jest bardziej kłopotliwa i czasochłonna, ponieważ ekranowanie należy starannie wykonać (ekran musi być odpowiednio uziemiony). Źle wykonane ekranowanie może nawet pogorszyć parametry transmisji danych lub w szczególnych przypadkach doprowadzić do uszkodzenia urządzeń (pojawienia się przepięcia).

Poza omówionymi powyżej parametrami konstrukcyjnymi na uwagę zasługują:

- bezhalogenowość i odporność na ogień, względnie nie rozprzestrzenianie ognia, co predestynuje kable i przewody do zastosowań budynkowych (CPR; konstrukcje oparte na PVC, nie powinny być stosowane

w budynkach) - wypełnienie kabla oraz inne elementy konstrukcji mniej lub bardziej elastycznej izolacji pozwalające na stosowanie przewodów w przypadkach, gdy są one często zginane oraz skręcane (w tym liczba drutów w żyle)

- odporność na inne warunki środowiskowe jak: woda, promieniowanie UV, czynniki biologiczne lub olej

- średnica zewnętrzna oraz dopuszczalny promień zgięcia

WYBRANE PRZEWODY

Rysunek 6. Kabel Profibus L2 Torsion

Przewód przeznaczony do połączenia urządzeń w systemie Profibus (L2-BUS), ze względu na konstrukcje żyły roboczej znajduje zastosowanie w aplikacjach, gdzie występuje możliwość skręcania przewodu lub stosowania urządzeń przenośnych (losowe ruchy obwodu). Może być stosowany równie dobrze w aplikacjach z robotami przemysłowymi, jak i w aplikacjach dźwigowych.

Patrząc na przekrój poprzeczny przewodu widzimy, że żyły składają się z siedmiu drutów, co zapewnia im dość dobrą elastyczność. Dzięki temu zmniejszamy ryzyko powstawania zbyt dużych przemieszczeń przy zginaniu, które wywołują naprężenia uszkadzające izolację, a nawet żyły.

Rysunek 7. HELUKAT 600 IND

Kabel HELUKAT® 600IND Kategoria 7e, jest używany do pracy w trudnych warunkach przemysłowych. Mechanicznie, produkt ten wykazuje doskonałą odporność na oleje, smary i chłodziwa i ma dobrą odporność na mikroby i hydrolizę. Elektrycznie, kabel ten charakteryzuje się wysoką pojemnością rezerwową, o doskonałej wydajności. Dzięki temu bezproblemowo może być stosowane do obsługi usług, takich jak Gigabit Ethernet, Fast Ethernet, Ethernet, FDDI ATM155, Token Ring 4/16 Mbit / s lub ISDN. Kable te znacznie przekraczają wymogi zgodności emisji zakłóceń klasy B wg EN55022, a także odporności na zakłócenia wg EN55024. Dzięki temu przewód ten ma wyjątkowe właściwości EMC.

Rysunek 8. HELUKAT 1200 IND

HELUKAT® 1200IND Robust Kategoria 7A, to wytrzymały, do stosowania w trudnych warunkach przemysłowych przewód. Mechanicznie wykazuje doskonałą odporność na oleje mineralne, smary i środki chłodzące oraz ma dobrą odporność na drobnoustroje i hydrolizę. Charakteryzuje się wyjątkową i wysoką wydajnością. Jest odporny na zginanie (promień gięcia to dziesięciokrotna średnica kabla, wynosząca w tym wypadku 10×7,8mm = 78mm).

[1] Dren pozwala również na zwiększenie przekroju przepływu prądów pasożytniczych, wobec znikomego przekroju samej folii.

[2] Należy pamiętać o przysłowiu, że „łańcuch jest tak mocny, jak jego najsłabsze ogniwo”.