Jak powstają kable — krok 6: wytłaczanie powłoki

Przy produkcji kabli i przewodów liczy się każdy najmniejszy szczegół. W szóstej części naszej serii dowiesz się, jak powstaje powłoka i dlaczego jest taka ważna.

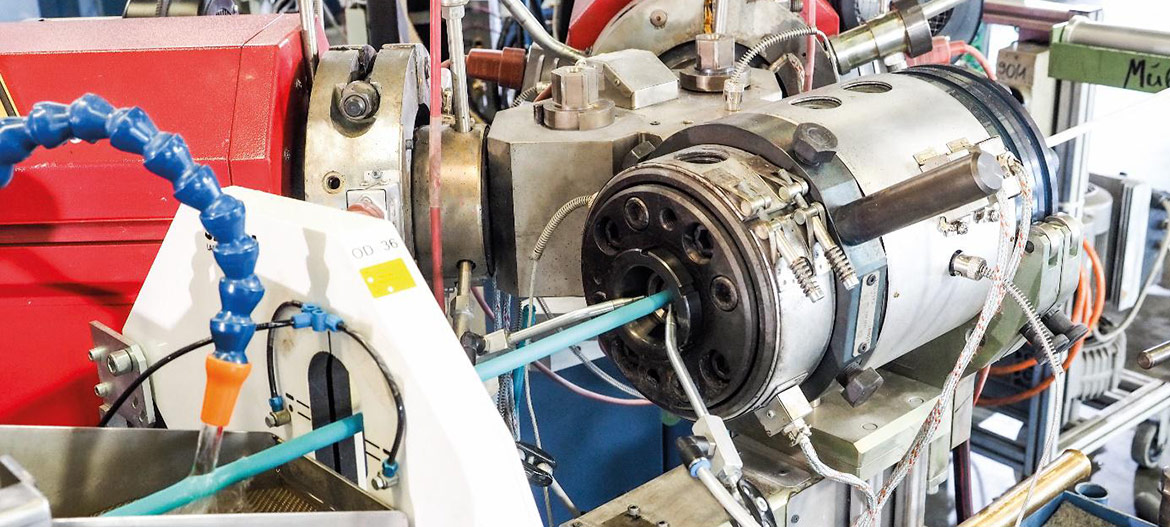

Rysunek 1: Powłoka składa się z tworzywa sztucznego, które jest upłynniane i nakładane za pomocą wytłaczarki.

Przewody wielożyłowe – z ekranem lub bez – wymagają powłoki. To właśnie powłoka stanowi o kompletnym przewodzie, ponieważ łączy w sobie wszystkie poszczególne elementy przewodu, takie jak żyły, ekran i materiały wypełniające. Ale to nie jest jedyny cel powłoki. Powłoka chroni również przewody przed naprężeniami mechanicznymi, takimi jak zginanie i skręcanie oraz czyni je odpornymi na temperaturę, ogień, chemikalia, wodę lub olej.

Aby spełnić wymagania każdego zastosowania, należy dobrać odpowiedni materiał powłoki. Zakres dostępnych materiałów jest szeroki: w swoich zakładach produkcyjnych HELUKABEL pracuje z ponad 80 różnymi tworzywami sztucznymi. Najczęstsze z nich to:

– Polichlorek winylu (PVC): Często wybierany ze względu na niski koszt i ogólną odporność na chemikalia. Jednak jego odporność mechaniczna jest ograniczona i nie zawsze jest olejoodporna.

– Poliuretan (PUR): Wysokiej jakości tworzywo sztuczne odporne na ścieranie, oleje i chemikalia, odpowiednie do zastosowań dynamicznych.

– Elastomery termoplastyczne (TPE): Odporne tworzywo sztuczne odpowiednie do dużych obciążeń mechanicznych oraz do stosowania w wilgotnych i mokrych pomieszczeniach.

Grubość ścianki powłoki może wynosić od 0,2 do 5 milimetrów, ale najczęściej wynosi od 0,8 do 1,2 milimetra. Najcieńsze przewody w powłoce produkcji HELUKABEL mają średnicę zaledwie 2,4 milimetra, podczas gdy najgrubsze osiągają niezwykłą średnicę 78 milimetrów.

Podobnie jak w procesie izolowania żył, powłoka nakładana jest za pomocą wytłaczarki. Składa się on z dozownika granulatu tworzywa sztucznego, ślimaka transportującego i podgrzewającego materiał oraz cylindra z głowicą, która nakłada tworzywo równomiernie na przechodzący przewód. Następnie przewód przechodzi przez kąpiel wodną, w której powłoka stygnie i twardnieje. Tak wykonany przewód jest testowany za pomocą kamer laserowych i testerów wysokiego napięcia. Następnie nawijany jest na bębny, zanim dotrze do ostatniego etapu produkcji: oznakowania.

Rysunek 2: Po nałożeniu tworzywa przewód przechodzi przez kąpiel wodną, w której powłoka stygnie i twardnieje.

Panie Sefünc, jaka jest różnica między izolacją żyły a powłoką?

To bardzo proste: izolacja żyły ma za zadanie oddzielić poszczególne żyły w przewodach wielożyłowych. Dlatego jest nakładana na każdą żyłę indywidualnie i wpływa na właściwości elektryczne przewodu, takie jak wytrzymałość dielektryczna. Powłoka jednak chroni wewnętrzne części przewodu przed szkodliwym wpływem środowiska oraz naprężeniami mechanicznymi. Nie ma funkcji elektrycznej. Proces produkcyjny jest jednak taki sam: oba obejmują cienką warstwę tworzywa sztucznego, którą nakłada się za pomocą wytłaczarki.

Jakie czynniki należy wziąć pod uwagę podczas procesu wytłaczania powłoki?

Należy wziąć pod uwagę wiele parametrów: na przykład średnicę samego przewodu. Im grubszy przewód, tym mocniejsza musi być powłoka, aby wytrzymać wszystkie obciążenia. Ponadto grubość ścianki musi być możliwie jednolita i koncentryczna, aby zapewnić harmonijne funkcjonowanie i obrabialność maszynową przewodu, na przykład podczas zdejmowania izolacji.

W jaki sposób przewody uzyskują swój indywidualny kolor?

Pigment koloru w żądanym odcieniu jest dodawany do granulatu tworzywa sztucznego w jednostce dozującej wytłaczarki. W ślimaku pod wpływem ciepła powstaje jednorodna i lepka masa, podobna do miodu. Nakładana jest za pomocą głowicy natryskowej, dzięki czemu przewód wychodzi z maszyny w kolorze zamówionym przez klienta. Możliwe są prawie wszystkie odcienie RAL. W przypadku niektórych materiałów konieczne jest wyprodukowanie specjalnych partii kolorów.

O Ekspercie

Servet Sefünc jest kierownikiem grupy produktów ds. wytłaczania powłok w zakładzie w Windsbach od 2017 roku. Dyplomowany brygadzista przemysłowy (tworzywa sztuczne/guma) jest zatrudniony w HELUKABEL od ponad 20 lat.