Krok 5: Oplatanie

Przy produkcji kabli i przewodów liczy się każdy najmniejszy szczegół. W piątej części naszej serii dowiesz się, jak wykonuje się oploty na kablach i przewodach oraz do czego one służą.

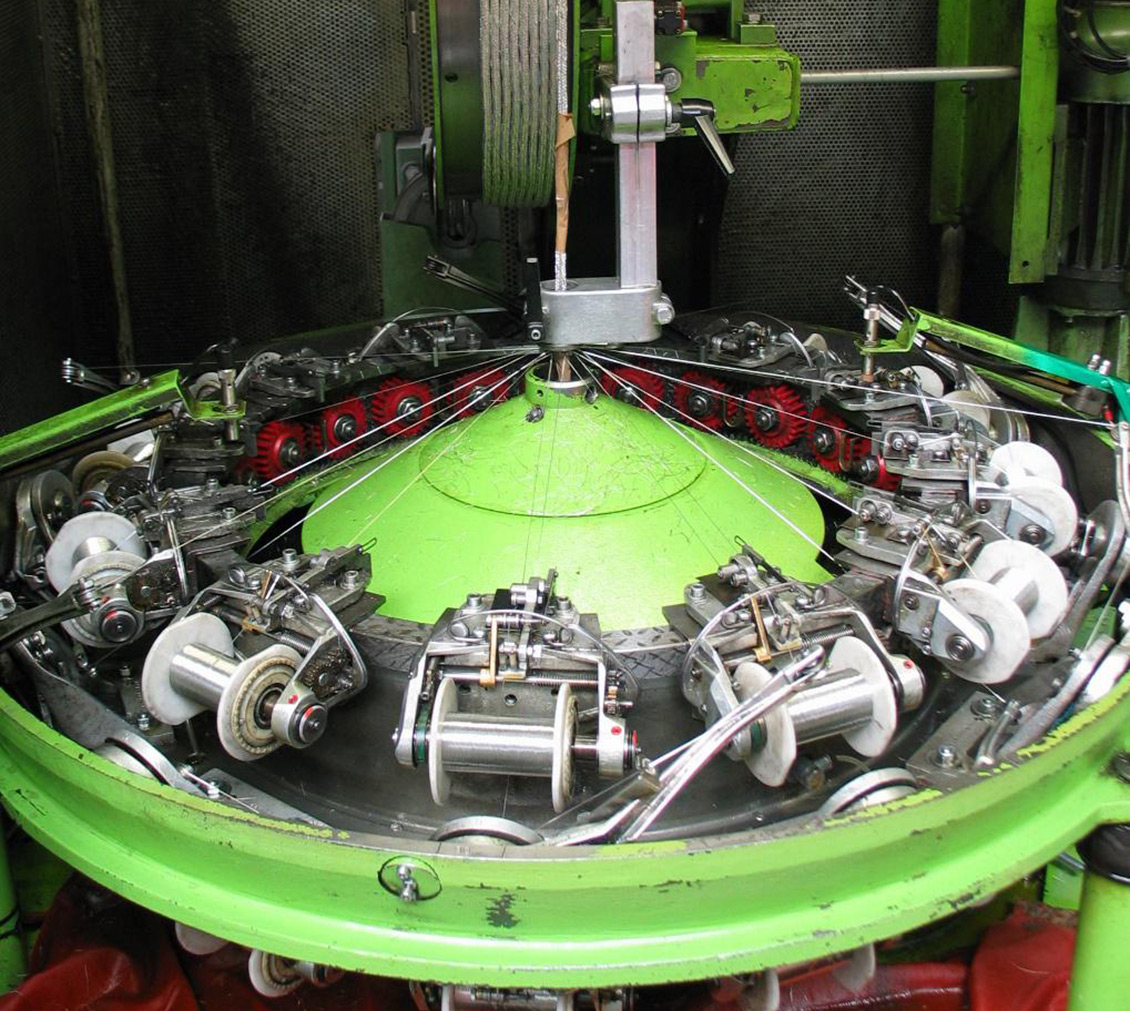

Po skręceniu poszczególnych żył w przewód, około 70 procent z nich trafia do oplatarek. Tam 35 maszyn czeka, aby uruchomić szpule i wykonać oplot na przewodach. Oplatanie służy jednemu z dwóch celów: gwarantuje kompatybilność elektromagnetyczną (EMC) lub chroni przed naprężeniami mechanicznymi. Oploty wykonane z gołych lub ocynowanych drutów miedzianych są zwykle stosowane w celu zapewnienia odporności na zakłócenia elektromagnetyczne. W zależności od zastosowania zapobiegają one wydostawaniu się promieniowania z kabla i/lub uniemożliwiają przenikanie do niego niepożądanych sygnałów. Oba przypadki mogą prowadzić do awarii instalacji i przestojów. Oploty stalowe, z przędzy lub tekstylne chronią przewody przed obciążeniami zewnętrznymi. Przykłady ich zalet w codziennych zastosowaniach to odporność na odłamki, ugryzienia gryzoni, ochrona w przypadku nadepnięcia oraz zredukowanie naprężeń przy podnoszeniu urządzeń.

Oplatarki w zakładzie w Windsbach zostały zaprojektowane do wykonywania oplotów plecionych (ekrany typu C) na kablach o średnicach od 1,9 do 75 milimetrów. Oprócz tych maszyn stosowane są owijarki, które wykonują tzw. oploty owijane (ekrany typu D). Ekrany obwojowe powstają poprzez ułożenie drutów miedzianych równolegle względem siebie wokół kabla. W wyniku tego otrzymywany jest ekran o gęstości krycia od 95 do 100 procent odporny na cykle zginania i skręcania. Z kolei ekrany oplotowe z łatwością wytrzymują cykle zginania jakie towarzyszą w prowadnikach kablowych, a ich gęstość krycia wynosi około 85%. Ogólnie rzecz biorąc, w przypadku ekranu oplotowego obowiązuje następująca zasada: im większy skok oplotu, tzn. kąt poszczególnych drutów oplotu, tym bardziej giętki jest przewód. Im mniejszy kąt oplotu, tym gęstszy jest oplot, a tym samym lepsza ochrona środowiskowa.

Co oznacza termin „pancerz”?

Naprężenia rozciągające i ściskające mogą powodować uszkodzenia mechaniczne kabli i przewodów. Pancerz, zwany również wzmocnieniem, tworzy warstwę ochronną wokół skręconych żył, aby w pełni zachować ich funkcjonalność. Zwykle jest on wykonany w postaci siatki z okrągłych lub płaskich drutów stalowych, taśm stalowych lub kombinacji tych materiałów.

Zapytaj eksperta

Panie Schneider, co z Pana punktu widzenia jest ważne w procesie oplatania?

Po pierwsze, materiał: zastosowany drut ma zasadnicze znaczenie dla ekranowania. Aby uzyskać optymalne ekranowanie i elastyczność, najczęściej stosujemy miedź pokrytą cyną, która zapewnia lepszą ochronę przed korozją. Ważna jest również jakość samego procesu – zaczyna się on od równomiernego nawijania drutu na szpule, aby zminimalizować pęknięcia drutu w oplatarce. I wreszcie, co nie mniej ważne, stawiamy na nowoczesne maszyny z odpowiednim oprzyrządowaniem, dzięki którym możemy nakładać wysokiej jakości oploty i taśmy oraz monitorować ten proces.

Część tego procesu wymaga regularnej wymiany szpul w oplatarce. Co należy wziąć pod uwagę na tym etapie?

Przed włożeniem szpuli należy sprawdzić, czy drut i korpus szpuli nie posiada uszkodzeń mechanicznych oraz upewnić się, że wiązka drutu przebiega optymalnie. Po wprowadzeniu drutu należy ponownie sprawdzić wszystkie elementy. Wiązka drutu musi być precyzyjnie prowadzona po rolkach, a następnie wpleciona w oplot. Następnie trzeba wykonać i skontrolować próbny oplot – wymaga to dużej precyzji. Dopiero wtedy można wznowić produkcję.

Jakie są wymagania związane z wykonaniem oplotu z różnych materiałów?

Każdy materiał ma określone naprężenia rozciągające. Dlatego do różnych materiałów i splotów musimy dostosować odpowiednią siłę hamowania i odciągania. Dobieramy również odpowiednią oplatarkę w zależności od używanego materiału.

O ekspercie

Od 2021 r. Frank Schneider jest kierownikiem grupy produktów w dziale oplatania w zakładzie w Windsbach. Ten 33-letni ojciec dwójki dzieci pracuje przy produkcji kabli w firmie HELUKABEL od 2011 roku.